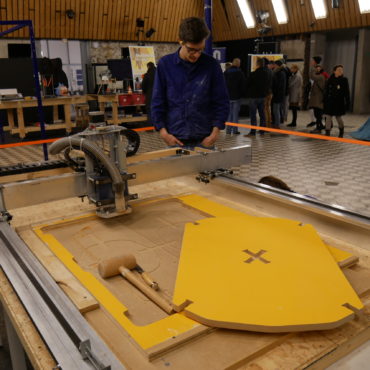

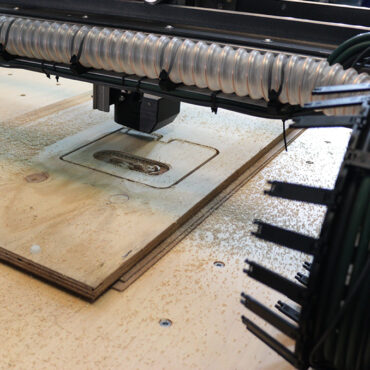

Nous sommes actuellement en phase d’essai du prototype, La Fraise se déplace et découpe !

Nous testons et validons ses capacités dans un cadre de projets, nous réalisons des actions collectives et développons une production d’objets basés sur la revalorisation de panneaux de bois destinés à la destruction.

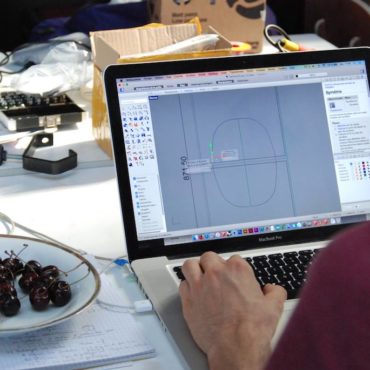

Après avoir crée une petite fraiseuse numérique artisanale, nous explorons les capacités de cet outil durant différents projets et événements.

Nous prenons conscience du potentiel de cet outil: Pédagogie, médiation, production locale, recyclage, etc. Nous développons alors l’idée d’un outil numérique itinérant: le projet UMR.

Janvier 2017

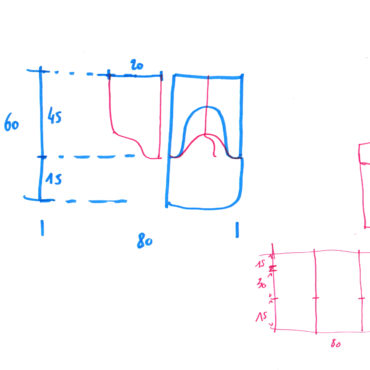

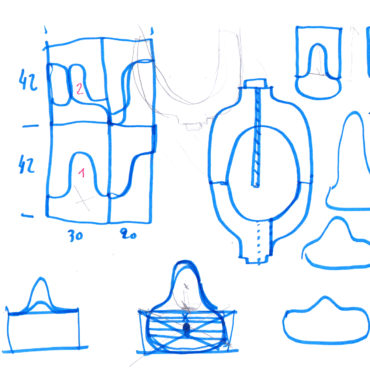

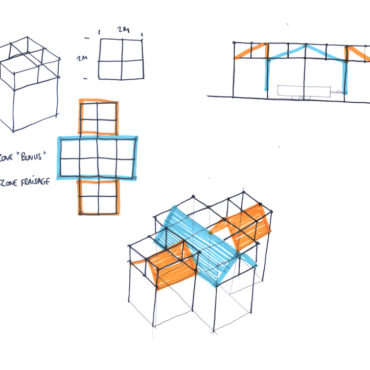

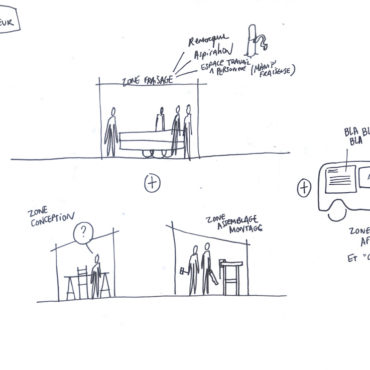

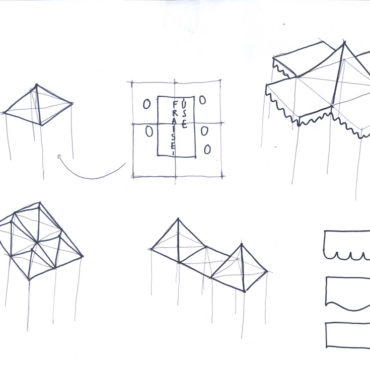

Première ébauche du cahier des charges (surface d’usinage, alimentation, matériaux, etc).

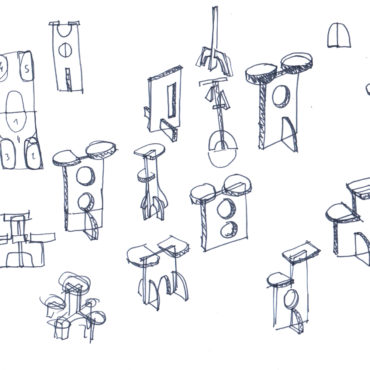

Conception de l’atelier mobile (définitions besoins, formes, usages, scénarios).

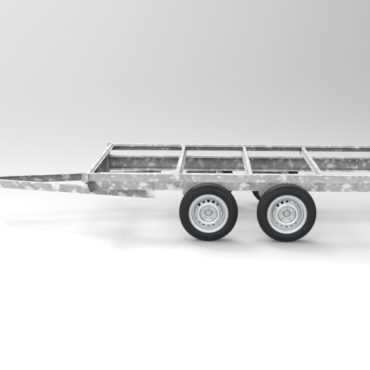

Recherche du support mobile constituant la base de l’atelier mobile.

Début de la conception de la fraiseuse numérique.

Recherche et contact des fournisseurs, lancement des premières commandes des pièces.

Juin 2017

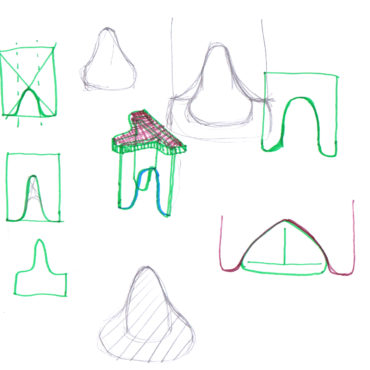

Nous créons le tabouret Zéro Chute, objet marquant le début du développement de la gamme. L’idée étant de transformer et valoriser des panneaux de bois destinés à être jetés sous forme d’objets usuels. Le but étant de créer de minimum de chutes possibles pour revaloriser un maximum de matière.

Juillet 2017

Nous participons au festival Pile au rendez-vous à la Condition Publique durant lequel nous produisons en direct du mobilier pour le festival de quartier.

Décembre 2017

Nous avons trouvé la base roulante qui servira à supporter notre future machine.

Décembre 2018

Nous développons la gamme Zéro chute à partir des principes du tabouret.

Malheureusement les limitations de la machine que nous utilisons ne nous permet de produire que des objets de petites tailles.

Janvier 2018

Nous trouvons le véhicule tracteur capable de tracer notre machine en toute sécurité !

Février 2018

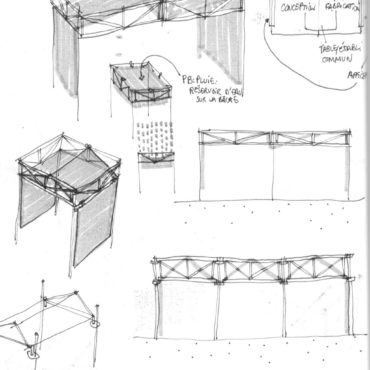

Pour le confort du public, nous réfléchissons à des abris montables/démontables pouvant accueillir un groupe ainsi que la machine.

Février 2018

Le projet UMR devient La Fraise, atelier numérique mobile.

Nous finalisons la première version de la fraise sous forme de prototype 3D.

Janvier 2019

Nous affinons encore les différents points techniques primordiaux, étanchéité, mobilité, stabilité, sécurité.

Avril 2019

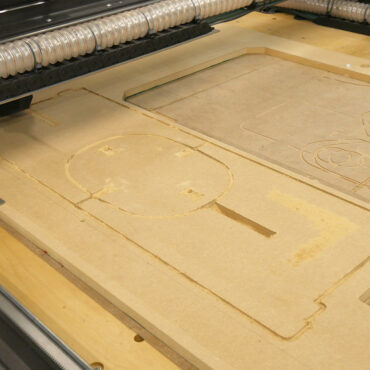

Le développent de notre Fraise numérique touche à sa fin.

Tous les éléments sont dessinés, nous nous rapprochons de l’esthétique et des fonctionnalités définitives.

Nous avons réalisé les plans d’execution de la machine, les matières premières sont quasiment tous arrivées.

Un processus plus long que prévu à cause des contraintes techniques et de sécurité liés à la réalisation d’un outil mobile de cette taille !

Nous débutons la première phase de fabrication entre juin et aout 2019.

Un travail intense qui nous permet de partir sur de bonnes bases, nous avons validé une bonne partie des principes mécaniques développés pour La Fraise.

Nous avons fait assurer notre châssis et sollicité un certificat d’immatriculation nous permettant de prendre la route.

Juin

– Achat de la matière première, achat de l’acier

– Réception des première pièces mécaniques découpées au LASER

– Dessin et commande des prochaines pièces mécaniques découpées au LASER.

– Découpe de l’ensemble des profilés constituant la base de la machine ainsi que les différents axes.

– Positionnement temporaire des éléments pour valider le futur montage.

– Tests des différents systèmes mécaniques conçus pour La Fraise.

– Essais des béquilles de stabilisation, esquisse de la pièce nécéssaire au montage sur la structure.

– Modification du boitier électrique.

– Découpe finale des différents éléments de structure et positionnement temporaire.

– Essais et préparation pour la réalisation des rails de guidage, découpe, fraisage, polissage.

Juillet

Réalisation des rails de guidage X, Y et Z

– Découpe à la hauteur et longueur finale

– Fraisage du rail en longueur

– Polissage et dégraissage

– Perçage pour fixation à la structure de la machine

– Perçage pour fixation de la transmission mécanique

Réalisation de la structure de base, supportant les panneaux durant le travail de la machine.

– Découpe à longueur

– Réalisation du système de fixation des panneaux

Réception de la deuxième commande de pièces mécaniques, découpées au LASER.

– Tri, nettoyage et vérifications.

Essais et développement d’un système de fixation permettant de fixer de petites pièces à la machine.

Dessin et développement d’un système d’aspiration plus puissant, le système développé à la base n’étant pas satisfaisant.

Aout

Pose de l’apprêt antirouille sur les pièces de la console de pilotage: dégraissage, ponçage, peinture.

Façonnage de la transmission de puissance pour la motorisation de la machine.

– Nettoyage de l’acier, découpe à longueur, perçage, taraudage.

Montage temporaire de l’axe transversal Y.

Fabrication du rail Z, supportant la tête de découpe.

Montage du boitier de puissance électrique et de la console de pilotage.

– Découpe du boitier électrique

Réception des 1750 éléments de visserie

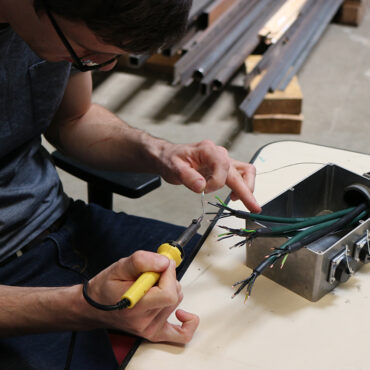

Assemblage des différents éléments, composants électriques, connecteurs, etc.

Assemblage du chariot Y

Assemblage de la tête Z

Nous modifions une pièce de la tête de découpe car le système développé en première intention n’était pas assez résistant.

Durant ces trois mois, nous réalisons deux projet

Une caisse à savon avec l’IME Fourmies et L’Écomusée de l’Avesnois.

– Lien vers le projet

Des structures roulantes, supports d’activités avec l’EPSM Armentières.

– Lien vers le projet

Ces deux projets, réalisés en partie à l’aide de notre prototype de machine de découpe numérique nous a permis de tester le boitier électrique et le système informatique de La Fraise.

Nous sommes satisfaits du test puisque nous n’avons eu aucun soucis durant la production, le système est parfaitement fonctionnel !

Mars à juin 2020

Avant la soudure définitive et les premières expérimentations et tests de découpe, place à la réalisation des alimentations électriques et électroniques.

– Réalisation du boîtier électrique

– Réalisation du câblage électrique

– Conception et création de la console qui commandera La Fraise

Juin à juillet 2020

Nous réalisons la soudure définitive de la structure, et réalisons le système d’aspiration de La Fraise, bientôt les premiers tests de découpe !

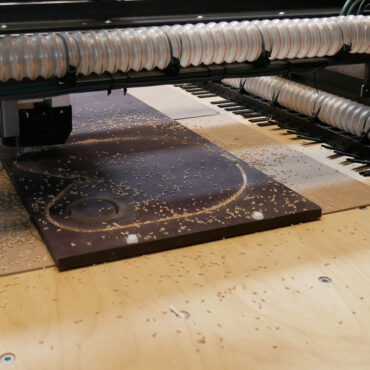

30 juillet 2020

Le premier test de découpe est convaincant, nous usinons la première pièce !

Juillet 2020 – dans le cadre de notre projet Mirages, regards vers le futur

Dans le cadre du dispositif Plaines d’été proposé par la DRAC Hauts-de-France, nous initions Mirages, regards vers le futur. Lors de 10 interventions temporaires dans l’espace public nous allons à la rencontre du public et leur proposons de s’interroger sur le futur de leur territoire. Chacun·e est invitée à imaginer un avenir possible pour le lieu d’investigation et le formaliser par le dessin et la réalisation d’un calque du futur. Cette idée est ensuite observée grâce à une Machine à voir le futur.

Réalisations

– Conception et découpe du système d’observation de la Machine à voir le futur

– Conception, découpe et fabrication de certains dispositifs permettant d’accueillir le public et de dessiner les calques du futur.

Août 2020 – dans le cadre de Recyclab

Dans le cadre de Lille Capitale Mondiale du Design 2020, sur invitation de Giovanna Massoni et Mercedes Klausner, nous présentons notre Recyclab au sein de la Maison Poc Économie Circulaire du 9 septembre au 15 novembre 2020. Pour l’occasion, nous réactualisons un bureau que nous avions réparé lors de la Braderie de l’Art 2015. À l’époque, nous avions réalisé les pièces de réparation (plateau et repose-lettres) à l’aide d’une première version de La Fraise.

Réalisation

– Conception, modélisation, découpe et assemblage des pièces de réparation d’un bureau

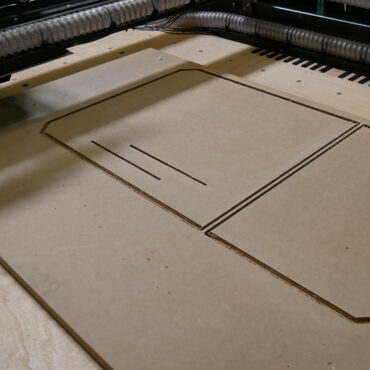

Septembre 2020 – une nouvelle version de la Gamme Zéro Chute

En 2017, nous initions le projet Zéro Chute. Nous interrogeons les façons de revaloriser et d’auto-produire en concevant et réalisant une gamme de mobilier, micro-architecture dont la forme et l’esthétique des objets découlent d’un parti pris : valoriser un maximum de matière en générant le moins de chutes possible. M’idée étant de créer des partenariats avec des partenaires locaux (musées, entreprises, ressourceries, etc.) afin de réemployer des panneaux de bois déclassé, abîmé, ou issu de fins d’expositions.

Nous avons imaginé une deuxième version des premiers objets réalisés en juillet 2017 que nous avons découpé grâce à La Fraise.

Deux séries ont ensuite été exposées chez Momentum, commerce passionné de design situé dans le Vieux-Lille, et au sein de l’exposition Design: Please Do So proposée par Muba Eugène Leroy de Tourcoing et Lille Design

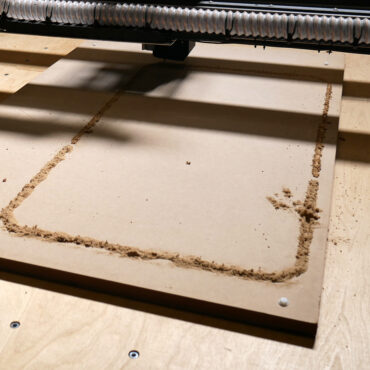

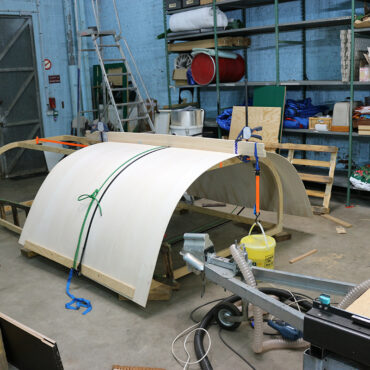

Septembre 2020 – un coffre pour La Fraise

En préparation de sa première sortie publique les 10 et 11 octobre, nous concevons et réalisons un coffre afin de protéger La Fraise lors du transport.

Il ne s’agit pas du coffre définitif, qui devra permettre au public d’observer la machine en action.

Pour l’heure, nous dessinons et découpons avec La Fraise la structure en bois sur laquelle nous cintrons un contreplaqué peuplier.

Réalisations

– Conception et modélisation de la structure du coffre

– Assemblage des différents éléments découpés

– Étuvage du contreplaqué peuplier afin de la contraindre plus facilement

– Pose, collage et fixation de la plaque de contreplaqué peuplier

– Traitement à la masure du coffre

– Pose de catadioptres

Après 4 ans de conception et de fabrication, le prototype de La Fraise entre en phase d’expérimentation !

Les samedi et dimanche 10 et 11 octobre 2020, c’était sa première sortie publique. En route depuis notre atelier d’Armentières, elle aura affronté le froid et la pluie pour venir à la rencontre du public de la Ferme d’en Haut. Première expérience réussie pour un beau weekend de fabrication collective.

Durant deux demi-journées, après avoir défini des usages, chaque participant a imaginé un objet selon un répertoire de formes. Collectivement, nous avons ensuite pensé l’imbrication des pièces pour générer le moins de chute possible lors de la découpe. Chacun a ensuite préparé, façonné, poncé et assemblé ses différentes pièces pour repartir avec son objet.

Nous remercions La Ferme d’en Haut (Ville de Villeneuve d’Ascq) et particulièrement Céline Dacquin d’avoir soutenu et accueilli cette toute première expérimentation.

Nous remercions également la DRAC Hauts-de-France, la Région Hauts-de-France, la Métropole Européenne de Lille et le Département du Nord d’avoir financé une part du développement de La Fraise.

La Fraise est une structure roulante, support d’une micro‐chaı̂ne de production raisonnée. Elle est équipée d’une machine de découpe assistée par ordinateur ainsi que d’outils pour le travail du bois. Un moyen innovant de relocaliser la production des objets du quotidien.

Recherche, médiation, performances, ateliers participatifs, formation, création et diffusion d’objets en circuit court.

Dans le cadre du développement de La Fraise, nous recevons le soutiens financier de: